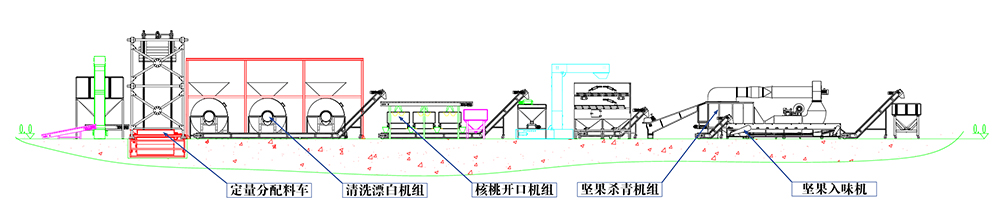

注:不同的企業(yè)會(huì)有不同的工藝流程,以上工藝流程僅供參考,設(shè)備配置根據(jù)工藝流程而定,具體的需根據(jù)不同企業(yè)面議。

殺青入味機(jī)組由上料系統(tǒng)、殺青機(jī)、入味機(jī)等組成,堅(jiān)果由上料系統(tǒng)進(jìn)入殺青機(jī),通過(guò)120℃~220℃的高溫(不同堅(jiān)果所需溫度不同)進(jìn)行濕熱處理,去除堅(jiān)果的青澀味,同時(shí)增加原料與調(diào)好的料水之間的水分及溫度差,更有利于吸水入味。殺青機(jī)由不銹鋼網(wǎng)帶帶入殺青機(jī),原料堅(jiān)果通過(guò)與高溫高濕的殺青介質(zhì)(濕熱空氣)接觸達(dá)到殺青效果,去除青澀味。殺青后的熱風(fēng)通過(guò)過(guò)濾系統(tǒng)、循環(huán)系統(tǒng)再次進(jìn)入天然氣熱風(fēng)爐再加溫以達(dá)到再次殺青溫度,經(jīng)過(guò)循環(huán)利用熱風(fēng)達(dá)到更加節(jié)能,生產(chǎn)成本更低。

經(jīng)過(guò)高溫殺青后的堅(jiān)果隨即進(jìn)入入味機(jī)放味,入味機(jī)為鏈板式入味機(jī),殺青后的物料經(jīng)不銹鋼鏈板進(jìn)入料水槽,物料經(jīng)過(guò)數(shù)組壓料輪被壓入料水中并往出料端出料完成入味工序。

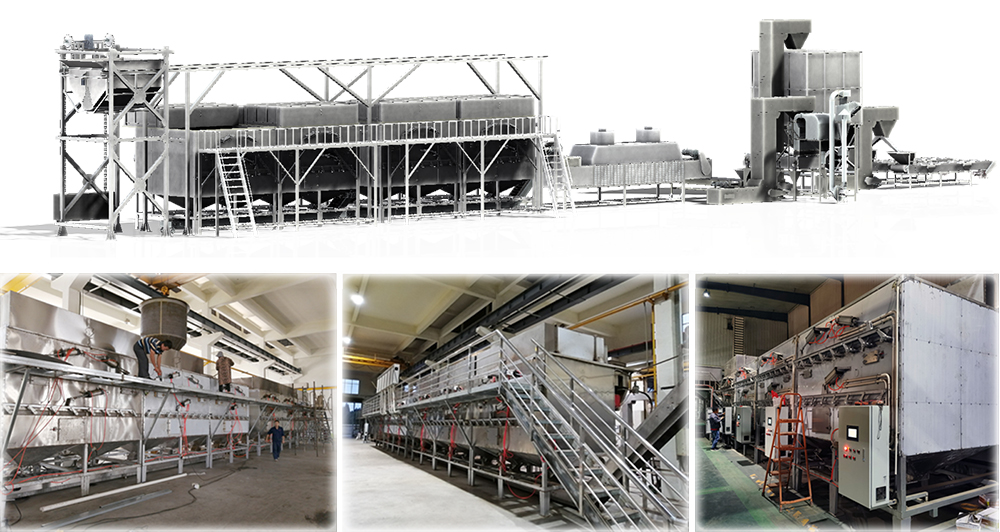

雙層烘池是我公司在結(jié)合了炒貨行業(yè)對(duì)堅(jiān)果、葵花子、花生等生產(chǎn)烘干工藝的總結(jié)與優(yōu)化開(kāi)發(fā)的,其具有靈活性高、操作方便、投資低,產(chǎn)量大等優(yōu)點(diǎn),特別是在炒貨行業(yè)每日產(chǎn)量大,但口味品種多的情況適用。

我司開(kāi)發(fā)的雙層烘池與同行相比產(chǎn)量更大,更節(jié)能。生產(chǎn)夏果每天單臺(tái)可以達(dá)到6~8噸,生產(chǎn)碧根果可達(dá)到10~15噸。

雙層烘池主要由:烘池主體、熱源系統(tǒng)、排濕系統(tǒng)、循環(huán)系統(tǒng)、程序控制系統(tǒng)等幾大部件組成。

與國(guó)內(nèi)同行生產(chǎn)的雙層烘池,我司在烘干控制上采用PLC程序控制,觸摸屏操作,可以根據(jù)不同的堅(jiān)果設(shè)置不同的烘干工藝參數(shù),更加智能化,不會(huì)因?yàn)楣と说母嬖斐僧a(chǎn)品品質(zhì)的不穩(wěn)定。

外形尺寸:3.1米×3.7米×3.8米(長(zhǎng)×寬×高);

下料口高度:0.43米;

供熱量:6萬(wàn)大卡~29萬(wàn)大卡(根據(jù)物料品種不同調(diào)整供熱量,達(dá)到更大干燥能力及更節(jié)能);

能源要求:能源可以是天然氣、柴油、導(dǎo)熱油、蒸汽等;

采用天然氣時(shí)天然氣壓力10KPa~20KPa ;

采用導(dǎo)熱油供熱時(shí)導(dǎo)熱油油溫200~260 ℃;

采用蒸汽供熱時(shí)蒸汽壓力≥0.7MPa;

單層熱風(fēng)循環(huán)烘池是我公司在結(jié)合了炒貨行業(yè)對(duì)堅(jiān)果、葵花子、花生等烘干工藝及同類(lèi)單層烘池的總結(jié)與優(yōu)化開(kāi)發(fā)的又一選進(jìn)烘池,特別適合于廠房高度低,堅(jiān)果類(lèi)水分不高的物料。同樣具有靈活性高、操作方便、投資低等優(yōu)點(diǎn)。

我司開(kāi)發(fā)的單層循環(huán)烘池與同行相比產(chǎn)量更大,更節(jié)能。生產(chǎn)夏果每天單臺(tái)可以達(dá)到4~6噸,生產(chǎn)碧根果可達(dá)到8~12噸。

單層熱風(fēng)循環(huán)烘池主要由:烘池主體、熱源系統(tǒng)、排濕系統(tǒng)、循環(huán)系統(tǒng)、程序控制系統(tǒng)等幾大部件組成。

與國(guó)內(nèi)同行生產(chǎn)的單層熱風(fēng)循環(huán)烘池相比,我司在烘干控制上采用PLC程序控制,觸摸屏操作,可以根據(jù)不同的堅(jiān)果設(shè)置不同的烘干工藝參數(shù),更加智能化,不會(huì)因?yàn)楣と说母嬖斐僧a(chǎn)品品質(zhì)的不穩(wěn)定。

外形尺寸:6.0米×2.7米×3.8米(長(zhǎng)×寬×高);

下料口高度:0.65米;

供熱量:6萬(wàn)大卡~29萬(wàn)大卡(根據(jù)物料品種不同調(diào)整供熱量,達(dá)到更大干燥能力及更節(jié)能);

能源要求:能源可以是天然氣、柴油、導(dǎo)熱油、蒸汽等;

采用天然氣時(shí)天然氣壓力10KPa~20KPa ;

采用導(dǎo)熱油供熱時(shí)導(dǎo)熱油油溫200~260 ℃;

采用蒸汽供熱時(shí)蒸汽壓力≥0.7MPa;

①、雙層烘池分兩層,每層料厚相對(duì)單層烘池更薄,對(duì)于整個(gè)烘干過(guò)程中初始進(jìn)風(fēng)可以運(yùn)行在堅(jiān)果烘干的中間階段,進(jìn)風(fēng)溫度相對(duì)單層烘池適當(dāng)提高,因此烘干效率更高;

②、雙層烘池整個(gè)烘干過(guò)程中分每次下料對(duì)于物料會(huì)有一次重新翻動(dòng)混合,比單層烘池靜態(tài)烘干更均勻效率更高,單位時(shí)間產(chǎn)能更大;

③、雙層烘池分兩層烘干,上層起到預(yù)烘干作用,更節(jié)能;

④、雙層烘池通過(guò)料倉(cāng)出料,出料同時(shí)同樣進(jìn)行烘干,利用率更高,單層烘池出料時(shí)即停止烘干,利用率相對(duì)低;

⑤、雙層烘池出料自動(dòng)出料,不需要工人輔助扒料,單層烘池需要工人輔助扒料出料,工人勞動(dòng)強(qiáng)度度;

⑥、與單層烘池相比,雙層烘池投資相對(duì)大,對(duì)廠房高度要求高,單層烘池相對(duì)投資低,廠房高度要求不高。

多層穿流帶式干燥機(jī)是我司在傳統(tǒng)多層帶式干燥機(jī)的基礎(chǔ)上優(yōu)化開(kāi)發(fā)的干燥設(shè)備,特別適合與炒貨堅(jiān)果行業(yè)自動(dòng)化烘干生產(chǎn)。整機(jī)由3層不銹鋼網(wǎng)帶或不銹鋼孔板組成,各層速度可單獨(dú)調(diào)節(jié),物料從上至下逐層下行,通過(guò)初干層、中間層及終干層而得到干燥。整機(jī)有數(shù)個(gè)循環(huán)風(fēng)機(jī),循環(huán)進(jìn)風(fēng),各循環(huán)風(fēng)溫可獨(dú)立手動(dòng)或自動(dòng)調(diào)節(jié),以適應(yīng)不同特物料干燥。

我司的多層穿流帶式干燥機(jī)進(jìn)風(fēng)端利用我司的發(fā)明專(zhuān)利(201110059169.0)噴射進(jìn)風(fēng)系統(tǒng)可提高進(jìn)風(fēng)端料層的干燥強(qiáng)度及勻風(fēng)作用,一般多層帶式因?yàn)榇┩覆缓茫詈笠粚游锪虾穸炔荒芎瘢詈笠粚拥母稍锝橘|(zhì)的干燥能力是最優(yōu)的,因此一般多層對(duì)于水分含量高的物料干燥效率低下,干燥容易不均勻。而我司多層帶式具有噴射作用,料厚可達(dá)15公分,相同的干燥產(chǎn)量可以大大增長(zhǎng)干燥時(shí)間,因此干燥均勻性更好、生產(chǎn)效率高,得到的產(chǎn)品質(zhì)量好。

冷卻除雜系統(tǒng):包括網(wǎng)帶式冷卻機(jī)、除雜機(jī)、振動(dòng)分級(jí)機(jī)、手檢輸送帶、提升機(jī)及儲(chǔ)料倉(cāng)組成。

烘干好的堅(jiān)果仍有溫度,達(dá)不到包裝要求,因此剛出料的堅(jiān)果通過(guò)網(wǎng)帶式冷卻機(jī)冷卻至室溫左右,然后通過(guò)風(fēng)力除雜機(jī)去除碎殼、粉未等雜質(zhì),并通過(guò)振動(dòng)篩分分級(jí)。

公司在農(nóng)產(chǎn)品風(fēng)篩清選機(jī)的基礎(chǔ)上開(kāi)發(fā)的風(fēng)力清雜機(jī)主要是靠立式空氣篩來(lái)完成分選功能的,它根據(jù)物料的空氣動(dòng)力學(xué)特性,按照產(chǎn)品和雜質(zhì)臨界速度的不同,通過(guò)調(diào)整氣流的速度,實(shí)現(xiàn)分離的目的,較輕的雜質(zhì)被吸入沉降室集中排出,粉塵則通過(guò)旋風(fēng)除塵器除塵,較好的產(chǎn)品通過(guò)空氣篩后進(jìn)入振動(dòng)篩。振動(dòng)篩可分別將大雜,小雜和符合要求的成品排出。

振動(dòng)篩的分選原理是按照成品的幾何尺寸特性確定的,成品的種類(lèi)和品種不同,各尺寸也有所不同,選擇更換不同規(guī)格的篩片,就能滿足分選的要求。

該機(jī)技術(shù)成熟,指標(biāo)先進(jìn),效率高,易操作,維護(hù)簡(jiǎn)單,工作可靠,除塵效果好。