煮鍋吊藍是針對顆粒狀物料的煮制工藝進行專門設計,并結合普通煮鍋和人工煮制的優點,采用食品級優質不銹鋼生產,放置盛有煮制物料的不銹鋼吊籃上,加有配重,以使物料可以完全浸入煮液中;吊蘭內壁裝有料包籃,內部放置料包;煮鍋內、外部壁上或底部裝有加熱裝置,用于對煮液加熱,煮鍋底部加裝的氣動裝置使物料在吊蘭內上下翻騰,從而提高物料煮制的均勻性,煮鍋外部包有保溫材料,能起到有效的熱阻斷,提高熱效率。

熱媒:導熱油、蒸汽、天然氣、醇基燃料等。

我司生產的蒸汽導熱油煮鍋分兩到三組供熱系統,每套系統都可單獨啟動停止,符合煮制工藝中要求大火、小火之分,并通過PLC可編程控制器結合觸摸屏操用,可實現智能化操作,減少工人的勞動強度,提高產品品質。

我司開發的天然氣煮鍋(發明專利號:CN202010444635.6)設計合理,技術先進,解決了國內同類天然氣煮鍋燃燒不充分,達不到天然氣排放環保要求的弊病(我司在湖北武漢客戶處實測國內某炒貨機械品牌天然氣煮鍋,排放一氧化碳達10000+PPM,氮氧化物2000+PPM,甲烷965PPM),我司達到一氧化碳0PPM,甲烷0PPM,氮氧化物不超過所選燃燒機額定排放量。

我司通過特殊設計,換熱面積高達20多平方,換熱效率高達95%。

我司天然氣煮鍋配套進口雙段火燃燒機,實現大小火控制,保證大火煮開小火燜制工藝,并通過PLC可編程控制器結合觸摸屏操用,根據不同物料煮制工藝存儲多種工藝參數,可實現智能化操作,減少工人的勞動強度,提高產品品質。

★蒸汽加熱時壓力≥0.4MPa;

★天然氣供熱時動壓4000~6000Pa;

★翻動用氣流壓力:≥0.08MPa;

★吊藍有效裝載量:2.4立方;

★耗氣量:200~250公斤/鍋(蒸汽供熱),10~15方/鍋(天然氣供熱)(耗氣量與煮制工藝有關,具體氣耗與工藝對應,數據僅供參考。);

★外形尺寸:長3.0米,寬2.3米,高2.8米

雙層烘池是我公司在結合了炒貨行業對堅果、葵花子、花生等生產烘干工藝的總結與優化開發的(發明專利號:CN202010039141.X),其具有靈活性高、操作方便、投資低,產量大等優點,特別是在炒貨行業每日產量大,但口味品種多的情況適用。

我司開發的雙層烘池與同行相比產量更大,更節能。生產夏果每天單臺可以達到6~8噸,生產碧根果可達到10~15噸。

雙層烘池主要由:烘池主體、熱源系統、排濕系統、循環系統、程序控制系統等幾大部件組成。

與國內同行生產的雙層烘池,我司在烘干控制上采用PLC程序控制,觸摸屏操作,可以根據不同的堅果設置不同的烘干工藝參數,更加智能化,不會因為工人的更替造成產品品質的不穩定。

外形尺寸:3.1米×3.7米×3.8米(長×寬×高);

下料口高度:0.43米;

供熱量:6萬大卡~29萬大卡(根據物料品種不同調整供熱量,達到更大干燥能力及更節能);

能源要求:能源可以是天然氣、柴油、導熱油、蒸汽等;

采用天然氣時天然氣壓力10KPa~20KPa ;

采用導熱油供熱時導熱油油溫200~260 ℃;

采用蒸汽供熱時蒸汽壓力≥0.7MPa;

單層熱風循環烘池是我公司在結合了炒貨行業對堅果、葵花子、花生等烘干工藝及同類單層烘池的總結與優化開發的又一選進烘池,特別適合于廠房高度低,堅果類水分不高的物料。同樣具有靈活性高、操作方便、投資低等優點。

我司開發的單層循環烘池與同行相比產量更大,更節能。生產夏果每天單臺可以達到4~6噸,生產碧根果可達到8~12噸。

單層熱風循環烘池主要由:烘池主體、熱源系統、排濕系統、循環系統、程序控制系統等幾大部件組成。

與國內同行生產的單層熱風循環烘池相比,我司在烘干控制上采用PLC程序控制,觸摸屏操作,可以根據不同的堅果設置不同的烘干工藝參數,更加智能化,不會因為工人的更替造成產品品質的不穩定。

外形尺寸:6.0米×2.7米×3.8米(長×寬×高);

下料口高度:0.65米;

供熱量:6萬大卡~29萬大卡(根據物料品種不同調整供熱量,達到更大干燥能力及更節能);

能源要求:能源可以是天然氣、柴油、導熱油、蒸汽等;

采用天然氣時天然氣壓力10KPa~20KPa ;

采用導熱油供熱時導熱油油溫200~260 ℃;

采用蒸汽供熱時蒸汽壓力≥0.7MPa;

①、雙層烘池分兩層,每層料厚相對單層烘池更薄,對于整個烘干過程中初始進風可以運行在堅果烘干的中間階段,進風溫度相對單層烘池適當提高,因此烘干效率更高;

②、雙層烘池整個烘干過程中分每次下料對于物料會有一次重新翻動混合,比單層烘池靜態烘干更均勻效率更高,單位時間產能更大;

③、雙層烘池分兩層烘干,上層起到預烘干作用,更節能;

④、雙層烘池通過料倉出料,出料同時同樣進行烘干,利用率更高,單層烘池出料時即停止烘干,利用率相對低;

⑤、雙層烘池出料自動出料,不需要工人輔助扒料,單層烘池需要工人輔助扒料出料,工人勞動強度度;

⑥、與單層烘池相比,雙層烘池投資相對大,對廠房高度要求高,單層烘池相對投資低,廠房高度要求不高。

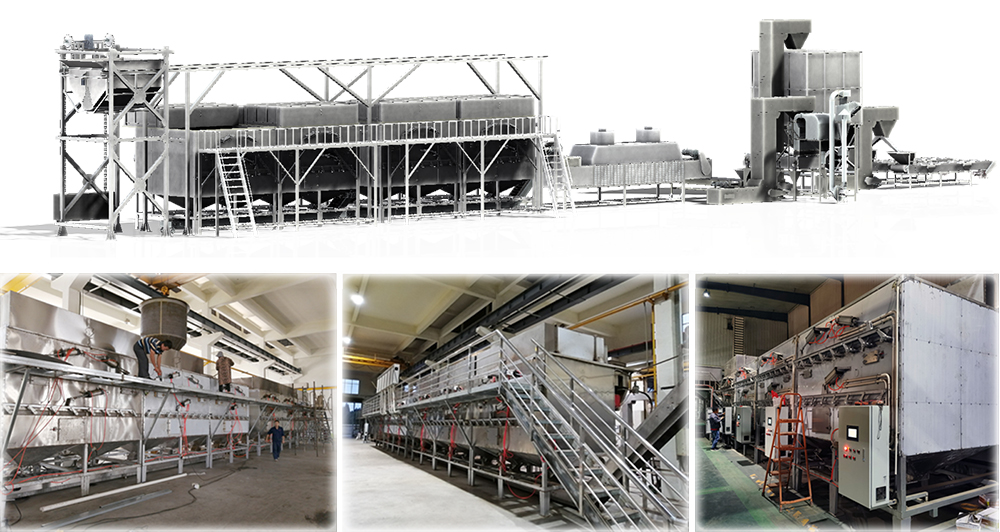

單層帶式連裝干燥線采用我公司開發的DWP型穿流循環帶式干燥機(發明專利號:201110059169.0)串聯組成,每條生產線由若干個干燥單元和一個冷卻單元組成,每個干燥單元段包括循環風機、加熱裝置、新風補充系統,有公用的尾氣排放系統及尾氣回用系統。其工藝流程如下:物料經前道工序出來后,倒入上料臺上料斗中,經勻料裝置勻料后,由輸送網帶將其帶入烘干機內,網帶運行速度可調;冷風從新風補充口進入離心風機,經翅片式換熱器加熱后,進入烘干機內經特殊結構提速穿透物料層,與濕物料充分接觸,進行熱質交換,物料內的水分被蒸發為水蒸汽,與熱空氣一道帶走,一部分濕空氣由排濕口排空,另一部分進入循環使用;由于每個單元的物料的含濕量不同,每個單元的排濕量與循環風的比例也各不相同;在整個干燥過程中,熱風濕度也均不相同;干燥初期的物料含水率較高,可選用較高的熱風溫度;干燥后期的物料含水率較低,可選用較低的熱風溫度,大大提高干燥效率。

產能配伍表(以五香瓜子為例,配方中不含白糖、紅糖等)

規格型號 | 主機裝機容量 | 外形尺寸 | 產量 | 備注 |

DWP2-6-6-1 | 42.7Kw | 19.6×5.3×4.3米 | 15噸 | 主機裝機容量不含熱源功率,熱源不同功率不同,外形尺寸根據場地會有修正,表中僅供參考,實際以設計為準。 |

DWP2-8-8-2 | 54.75Kw | 23.6×5.3×4.3米 | 20噸 | |

DWP2-10-10-2 | 66.75Kw | 27.6×5.3×4.3米 | 25噸 | |

DWP2-12-12-3 | 79.75Kw | 31.6×5.3×4.3米 | 30噸 |

多層穿流帶式干燥機是我司在傳統多層帶式干燥機的基礎上優化開發的干燥設備,特別適合與炒貨堅果行業自動化烘干生產。整機由3層不銹鋼網帶或不銹鋼孔板組成,各層速度可單獨調節,物料從上至下逐層下行,通過初干層、中間層及終干層而得到干燥。整機有數個循環風機,循環進風,各循環風溫可獨立手動或自動調節,以適應不同特物料干燥。

我司的多層穿流帶式干燥機進風端利用我司的發明專利(201910791408.8)噴射進風系統可提高進風端料層的干燥強度及勻風作用,一般多層帶式因為穿透不好,最后一層物料厚度不能厚,而最后一層的干燥介質的干燥能力是最優的,因此一般多層對于水分含量高的物料干燥效率低下,干燥容易不均勻。而我司多層帶式具有噴射作用,料厚可達15公分,相同的干燥產量可以大大增長干燥時間,因此干燥均勻性更好、生產效率高,得到的產品質量好。

產能配伍表(以五香瓜子為例,配方中不含白糖、紅糖等)

規格型號 | 主機裝機容量 | 外形尺寸 | 產量 | 備注 |

DWP2-6Ⅲ | 22.45Kw | 15.5×5.3×4.3米 | 12~14噸 | 主機裝機容量不含熱源功率,熱源不同功率不同,外形尺寸根據場地會有修正,表中僅供參考,實際以設計為準。 |

DWP2-8Ⅲ | 26.45Kw | 17.5×5.3×4.3米 | 16~18噸 | |

DWP2-10Ⅲ | 39.3Kw | 19.5×5.3×4.3米 | 20~23噸 | |

DWP2-12Ⅲ | 43.5Kw | 21.5×5.3×4.3米 | 24~28噸 |

脫皮瓜子生產線是由煮鍋、吊籃、脫皮炒鍋、出料輸送、滾筒篩、冷卻、風選、包裝等組成。

脫皮瓜子生產流程是:原料→煮制→脫皮→炒制→篩鹽→冷卻→成品包裝。

多味瓜子脫皮炒制設備主要由自動上料裝置、瓜子脫皮炒鍋、脫皮除塵系統、輸送機等組成,是一套自動化生產程度比較高的設備。煮過的多味瓜子在生產中能 實現自動定量上料,成品直接風選冷卻包裝,脫下的瓜子灰皮可以自動集中回收。

多味脫皮瓜子最關鍵的炒鍋又叫脫皮瓜子炒鍋、多功能炒鍋。 脫皮瓜子炒鍋的炒制原理:煮過的葵瓜子通過磨皮→去灰→磨皮→去灰→炒制→成品,在磨皮去灰過程中通過不斷的翻炒煮制過的瓜子,瓜子之間的翻滾磨察而達到脫皮的效果,脫下瓜子皮通過與高溫空氣接觸干燥并被其快速帶出,帶出的瓜子皮等灰塵通過沉降收集、旋風除塵收集來集中收集,減小作業環境粉塵污染。

我司脫皮瓜子炒鍋通過合理的設計,配置合理的吹皮機機壓力與風量,在脫皮過程中可以有效的把瓜子的水分控制住并快速的把磨下的瓜子皮等用高溫熱風烘干并通過高溫熱風帶出炒鍋內,經過沉降室及旋風除塵裝置集中排放,有效的解決同類產品在磨皮過程中為達到高溫熱風而使炒鍋筒壁溫度過高,從而增加脫皮過程中瓜子的拋砸次數,有效的減少脫皮過程中的破碎率,同時提高工作效率,改善了生產環境,提高了瓜子品質。本套設備的穩定性及可操控性都要強于同類產品。

冷卻除雜系統:包括網帶式冷卻機、除雜機、振動分級機、手檢輸送帶、提升機及儲料倉組成。

烘干好的堅果仍有溫度,達不到包裝要求,因此剛出料的堅果通過網帶式冷卻機冷卻至室溫左右,然后通過風力除雜機去除碎殼、粉未等雜質,并通過振動篩分分級。

公司在農產品風篩清選機的基礎上開發的風力清雜機主要是靠立式空氣篩來完成分選功能的,它根據物料的空氣動力學特性,按照產品和雜質臨界速度的不同,通過調整氣流的速度,實現分離的目的,較輕的雜質被吸入沉降室集中排出,粉塵則通過旋風除塵器除塵,較好的產品通過空氣篩后進入振動篩。振動篩可分別將大雜,小雜和符合要求的成品排出。

振動篩的分選原理是按照成品的幾何尺寸特性確定的,成品的種類和品種不同,各尺寸也有所不同,選擇更換不同規格的篩片,就能滿足分選的要求。

該機技術成熟,指標先進,效率高,易操作,維護簡單,工作可靠,除塵效果好。